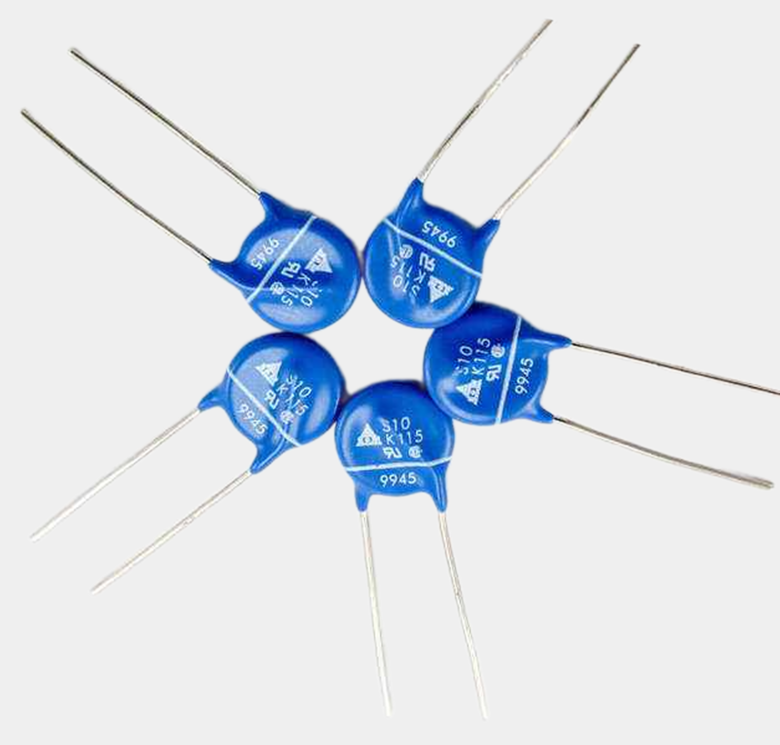

Контроль качества варисторов

Дата публикации: 23 April 2025

Входной контроль сырья и материалов

На каждом этапе производства варисторов реализована строгая система контроля качества, гарантирующая соответствие продукции международным стандартам и требованиям заказчиков.

Процесс начинается с тщательной проверки поступающего сырья. Оксид цинка и легирующие добавки анализируются на спектрометрах и электронных микроскопах, что позволяет выявить малейшие отклонения в химическом составе.

Особое внимание уделяется чистоте металлов для электродов — содержание примесей в серебряных и медных покрытиях не должно превышать 0,01%.

Технический контроль на ключевых этапах

Строгий контроль качества на каждом из этапов

На каждом этапе производства варисторов осуществляется строгий контроль качества.

При подготовке смеси проверяется точность состава (±0,1%) и однородность структуры.

Прессование контролируется лазерными измерителями (точность ±0,05 мм), а обжиг — многоточечными термодатчиками (±2°C).

Особое внимание уделяется металлизации: толщина слоёв (Ag 10–15 мкм, Ni 3–5 мкм) проверяется рентгеновскими толщиномерами, а адгезия — механическими и термическими тестами.

На финальных этапах контролируется качество пайки (включая рентген-анализ), читаемость маркировки и правильность упаковки.

Все производственные параметры и результаты испытаний автоматически заносятся в электронную систему, обеспечивая полную прослеживаемость от сырья до готовой продукции.

Регулярный статистический анализ (SPC) с построением контрольных карт позволяет оперативно выявлять и устранять любые отклонения технологического процесса.

Финальный этап

На финальных этапах контролируется качество пайки (включая рентген-анализ), читаемость маркировки и правильность упаковки.

Все производственные параметры и результаты испытаний автоматически заносятся в электронную систему, обеспечивая полную прослеживаемость от сырья до готовой продукции.

Регулярный статистический анализ (SPC) с построением контрольных карт позволяет оперативно выявлять и устранять любые отклонения технологического процесса.

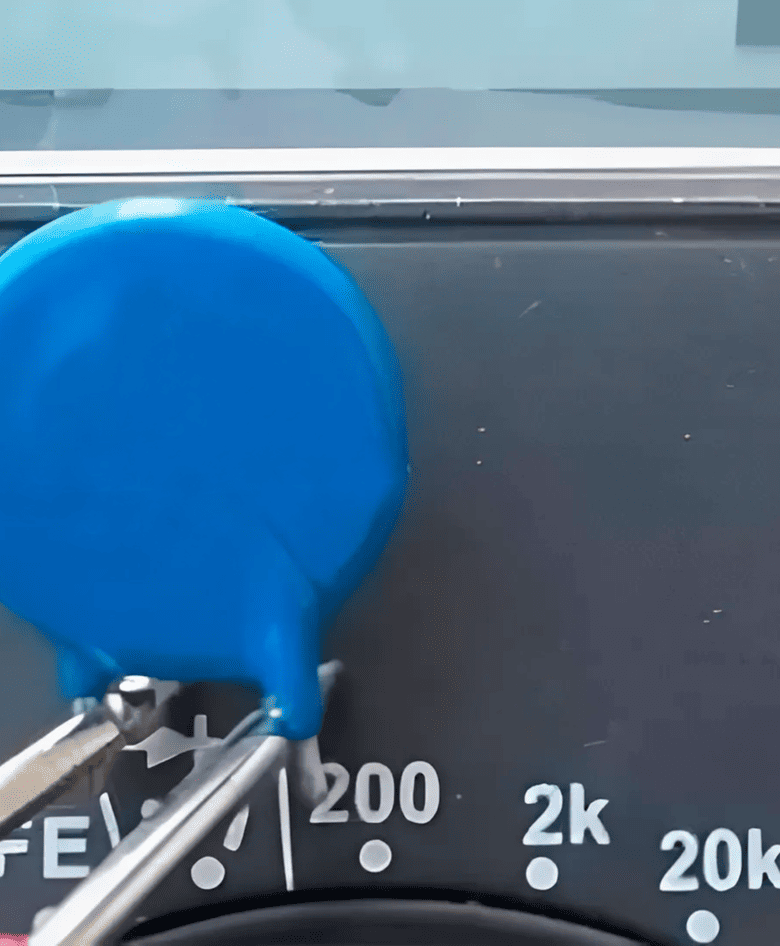

Комплексные испытания готовой продукции

Каждая партия выпускаемых варисторов проходит всесторонние испытания, подтверждающие их надёжность и соответствие заявленным характеристикам:

- Электрические тесты: проверка Vn при 1 мА (±5%), тока утечки (<50 мкА)

- Импульсные испытания: многократные удары 8/20 мкс (до 40 кА)

- Климатические испытания: термоциклирование (-40°C…+125°C), влагостойкость

- Механические тесты: виброустойчивость, ударопрочность

Протоколы испытаний оформляются согласно требованиям IEC 61051–2 и ГОСТ Р 50030.5, что гарантирует объективность и достоверность полученных данных

Параметр

Метод проверки

Норматив

Классификационное напряжение

Подача тока 1 мА

±10% от номинала

Ток утечки

Измерение при 0.75·Vn

≤50 мкА

Импульсный ток

2 удара 8/20 мкс

Без разрушения

Термоциклированием

5 циклов (-40°C → +85°C)

ΔVn ≤5%1

Компания гарантирует стабильное качество варисторов, подтверждённое многоступенчатым контролем на производстве:

- Разброс параметров в партии не превышает ±3%;

- Уровень брака — менее 0,1%;

- Срок службы достигает 10–15 лет даже при интенсивной эксплуатации

Клиенты получают 24-месячную гарантию, включая замену брака, техническую поддержку и индивидуальные решения под конкретные задачи. Надёжность варисторов подтверждена отзывами 200+ предприятий и рекламацией менее 0,5% продукции.

КОНТАКТЫ

Всегда на связи

Телефон

Адрес

г. CПб, ул. Курчатова 9, пом. 1.